外観検査装置や異音検査装置のことなら

株式会社竹田技研へ

当社は、画像や音・振動の基礎技術とこれらの情報処理技術(画像処理・信号処理・パターン認識・ニューラルネットワーク(NN)など)、及びこれらを応用した検査装置製造ノウハウを総合して、製造工程における検査装置や研究・開発部門における分析装置を製造・販売しています。

製造工程における検査装置としては、目視検査を自動化する外観検査装置・外観検査用ソフトウェアツールや異音検査・目視検査(割れ・打痕等)を自動化する異音検査装置などのパターン検査装置 StaVaTester(スタバテスタ)シリーズ を製造・販売しています。

また、研究・開発部門向けに、騒音対策を通じて培った独自の騒音分析技術をツール化した騒音分析ツールの製造・販売も行っています。

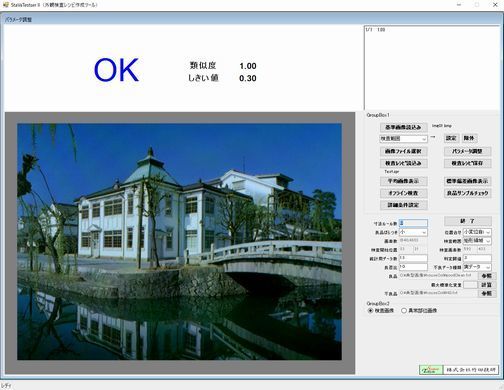

外観検査装置では、検査画像が良品の平均画像に似ているとOK、似ていないところがあればNGと判定します(傷の定義ではなく、良品の定義)。似ているかいないかは、画素の濃淡値(濃度値)の統計量(標準化変量)を基に独自のパターン 認識技術を適用する検査方法(StaVaTester方式)を使用して行います。このため、製品のばらつきに強く、汎用性と検査精度が高く、検査レシピは高速・容易に作成できます。

標準化変量は 平均値±3σ における、±3に相当する値です。この値が小さければ良品に近い濃度値であるといえます。

画像やスペクトルのばらつきが大きいために、ルールベース方式では自動検査ができなかったものにも適用できる可能性があります。

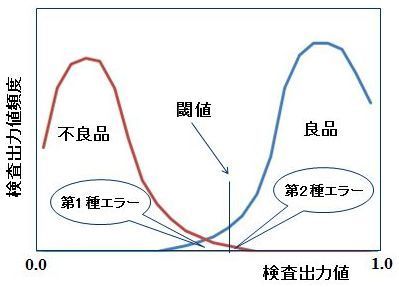

一般のパターン識別技術の識別性能

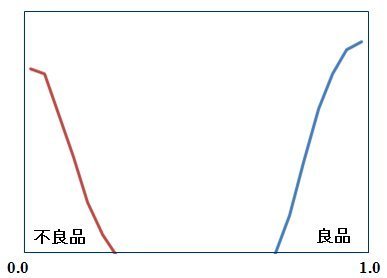

StaVaTester方式の識別性能

従来のパターン識別技術は原理的に良品と不良品を分離することができないため、従来の技術を使用する検査装置は、良品の一部を不良品と判定する間違い(第1種エラー:過検出)や不良品の一部を良品と判定する間違い(第2種エラー:見落とし)を避けることができません(右上図)。

なお、微細な欠陥の検査や良品のばらつきの大きい製品の検査などに、ルールベース式の外観検査装置を適用すると、検査精度はこの図のようになります。このため、過検出や見落としが問題になり、微細な傷の検査やばらつきの大きい検査には使用できません。

この図は頻度分布ですが、例えば、良品であると1という値を出力し、不良品であると0という値を出力する検査装置があるとします。この検査装置を使用して検査を行うと、良品に対しては比較的大きな値を出力し、小さな値は出力しません。一方で、不良品に対しては小さな値を出力し、大きな値は出力しません。そこで、良否はある程度判断できますが、良品と不良品の頻度分布が重なることが原理的に避けられず出力値によっては良品か不良品か確定できないことが生じます。

そこで、当社では従来の方法の問題点を解消し、良品と不良品を高精度で分離することができる識別技術であるStaVaTester方式を開発しました。この技術を使用すると、過検出や見落としをかなり抑制することができます(右下図)。

一方、統計を利用しているために製品のばらつきに強く、画像処理方式では検査ができなかった対象に対しても検査が適用できる場合があります。

また、良品の平均画像/スペクトルとの類似度(製品の品質)を計算することができるため、類似度の小さい製品を製造させないようにすることで(早期に製造装置の調整を行う)、製品の品質を保持することができます。

当社の外観検査装置や異音検査装置はこの方式を適用して自動検査を行うため、ルールベース方式と比較すると高精度の検査が可能になり、歩留まり向上に寄与します。

御社製品への適用可能性の評価は無償で行います(下記特徴4に記載)。

なお、当社の検査アルゴリズムは検査の王道であるパターン認識技術をさらに発展させたものです。この点についての詳細説明は以下の説明資料に記載しています。

サービス(取扱商品)のご案内

外観検査用ソフトウェアツール

StaVaTester方式の検査原理を使用する外観検査装置製作用のソフトウェアツールです。本ツールを使用すれば、少数の関数コールでStaVaTester方式の外観検査ができます。

ルールベース方式の外観検査ソフトを開発されている場合は、検査部を入れ替えるだけでStaVaTester方式の外観検査装置にすることができます。

外観検査装置

StaVaTester方式の検査原理を使用する目視検査の自動化装置です。高速・高精度の検査が可能で、検査レシピを容易に作成することができます。平均的には、検査レシピ作成用の画像があれば、数分で検査レシピを作成することができます。

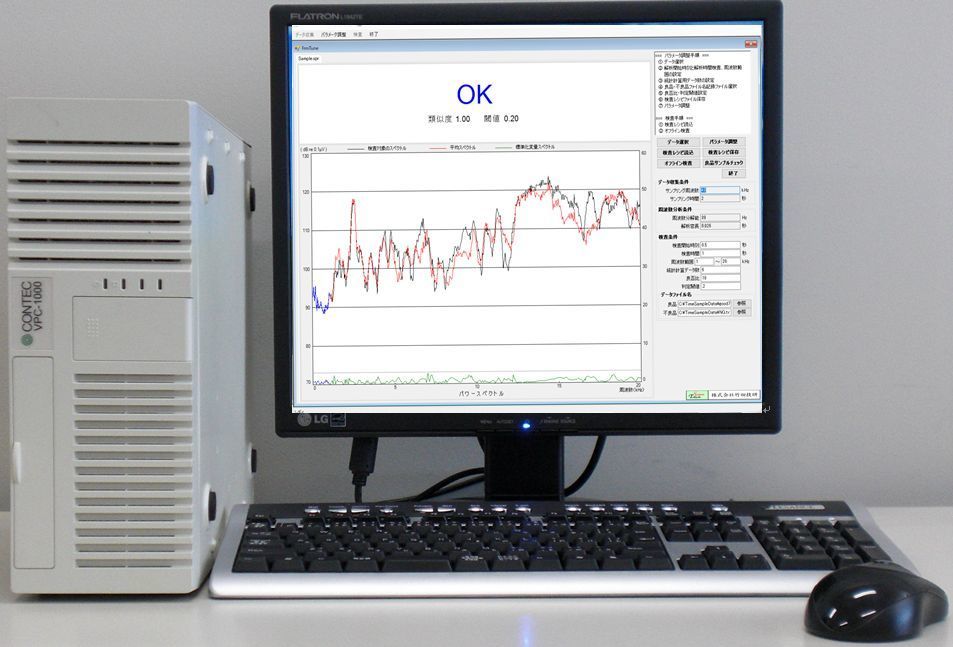

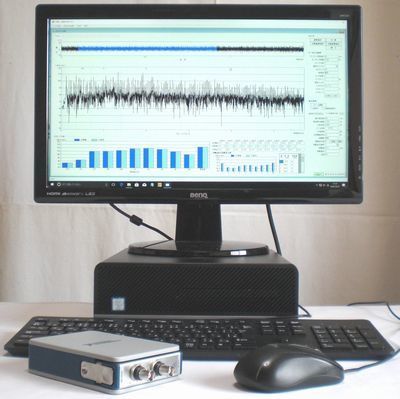

異音検査装置

StaVaTester方式の検査原理を使用する異音検査と傷検査を自動化する装置です。高速・高精度の検査が可能で、容易に検査レシピを作成することができます。

能動型異音検査装置を使用すると、傷などの表面・内面検査が可能です。受動型ではエンジンやギアなどの良・不良を検査することができます。

オプション機能として製品品質の傾向分析機能もあります。

当社の4つの特徴

独自の高い技術力

製造工程における外観検査や異音検査を高精度で行う自動検査装置が求められています。

当社は高精度検査を可能にする技術を開発し続けています。これまでに、99.99%以上及び99.999%以上の検査精度を実現した検査方法も開発しました。StaVaTester方式の検査精度はこれを超えることも可能な性能を持ちます。

StaVaTesterの検査は、良品であるか良品でないかを判断するもので、想定外の不良品をNG判定することも可能です。

また、外観検査では良品と少数の不良品、または良品のみで検査を可能にします。

ルールベース方式と比較すると優位性のある検査方式です。ルールベースでは対応できないようなばらつきのある製品の検査においても、統計を使用しているため適用できるケースが増加します。

StaVaTester方式にこのような特長がある理由を、図を使用して説明します。

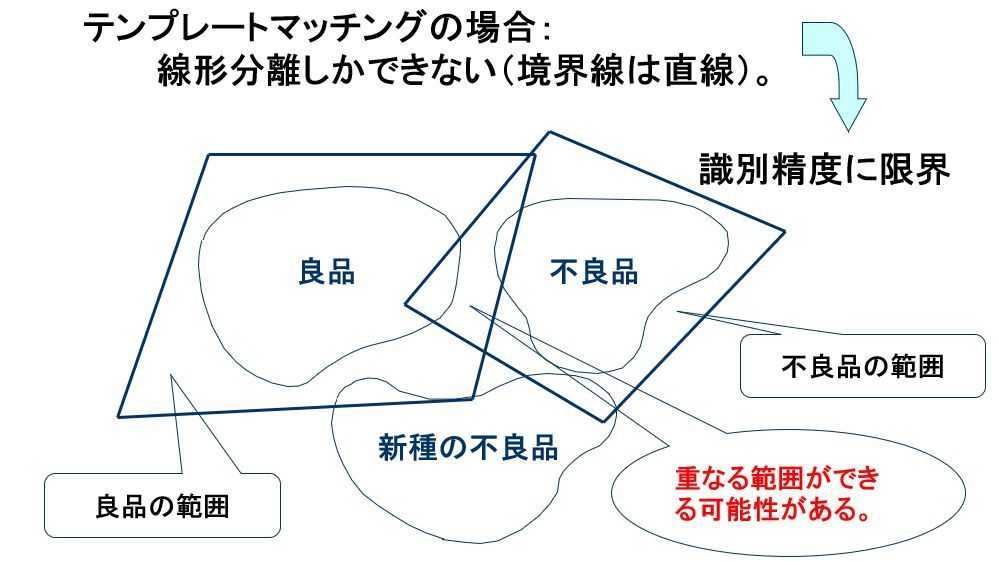

当初はパターンマッチング法やマハラノビス距離などの解析的な方法で検査が行われましたが、このような方法では良品と不良品の存在範囲を直線で規定することしかできません。このため、一般的に曲線となる良品や不良品の存在範囲を正確に分離することができません。

そこで、良品か不良品かはっきりしない範囲が発生しやすく、判定を間違うことがよく発生します。

解析的な識別方法による識別概念図

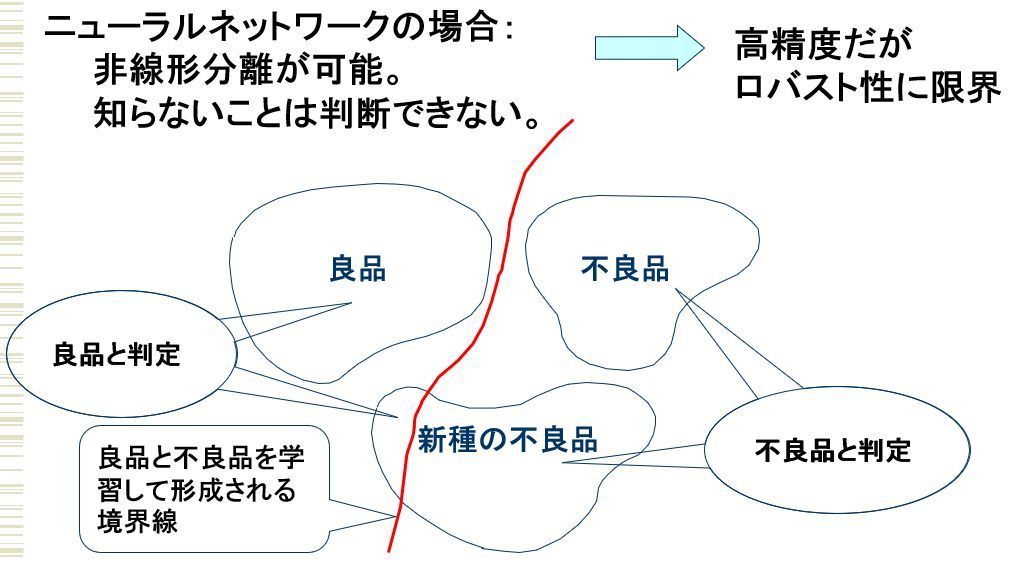

このような状況にあって、階層型NNが提唱されました。この方法では、曲線で良品と不良品の存在範囲を規定することができます。このため、誤判定率の減少が期待され、多数の検査に応用が図られました。ところが、検査精度が悪くこの方法は使用されなくなりました。その理由は、NNが学習する曲線は良品範囲や不良品範囲ではなく、良品と不良品の境界線であるためです。下図のように、新種の不良品に対しては境界線の左側の不良品は良品と判定されてしまいます。

階層型NNによる識別概念図

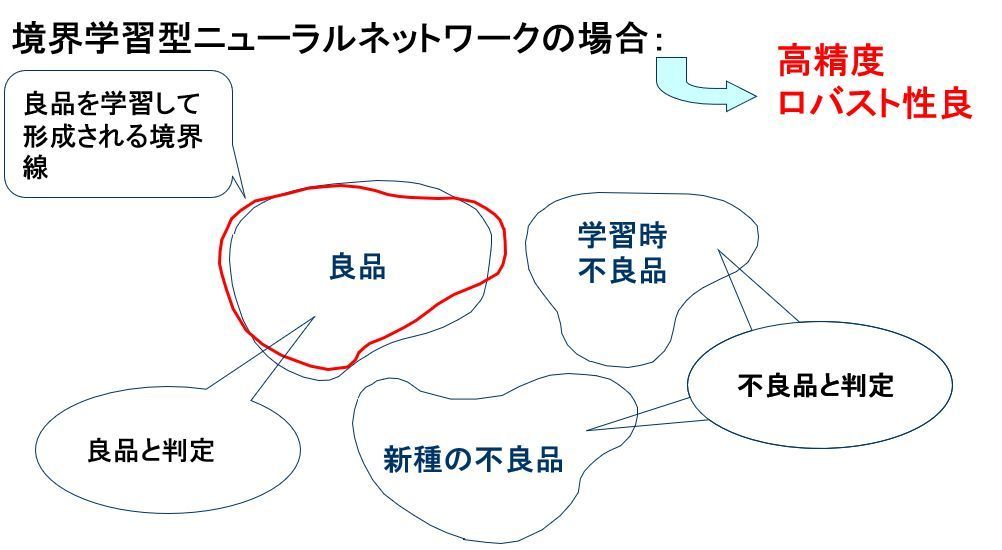

そこで、下図のように良品の境界を曲線で規定すれば、良品は良品と判定し、それ以外のものは不良品と判定されることが期待できます。この方法を当社の代表取締役が開発し、各種の検査に応用され、99.999%や、99.99%の検査精度を達成しました。

境界学習型NNによる識別概念図

ところが、境界学習型NNにも課題があり、外観検査には適用できないため、外観検査にも適用できる検査精度の高い方法として、StaVaTester方式を開発しました。StaVaTester方式でも、多くの場合良品と不良品のヒストグラムが交差しない結果が得られ、高精度の検査が可能であることが実証されました。

ここで、検査は以下の手順で行われます。

1)画像または波形(音・振動)の測定

2)画像または波形の特徴量計算

3)特徴量を基に判定

これまで説明した技術は3)の判定技術でしたが、検査を高精度で行うためには上記全ステップで最適な方法を選択することが望まれます。そこで、StaVaTesterでは、外観検査においては2)の特徴量として画像の濃淡差ではなく、画像の濃淡の標準化変量(検査画像の濃淡値から平均値を引いた値を標準偏差で除算)を使用します。一方、ルールベース方式では良品画像と検査画像の濃淡差を特徴量とします。

そこで、図を用いて濃淡差と標準化変量の欠陥検出性能を比較します。下図の最初の画像は左上に白い欠陥がある画像を示します。その下の図はこの画像の標準化変量を画像化したものです。本来の欠陥が特定されていることと、この点以外には異常点がないことがわかります。一方、その下の図は濃淡差画像を示します。この図では、欠陥部位は特定されていますが、それ以外に多数の異常点も検出されています。このため、このような微小な欠陥は検出が難しいことがわかります。

このように、標準化変量を使用すると欠陥部位が高精度で検出できる理由は、濃淡差を標準偏差で除算していることによります。つまり、濃淡差が同じでも良品のばらつき範囲内であれば良品に近いが、良品のばらつき範囲外であれば良品から遠いと判定されていることになります。このように、特徴量として標準化変量を使用することは濃淡差と比較すると、良否判定を行う上で非常に有効であることがわかります。

検査画像(左上に微小な白点)

標準化変量画像(左上の欠陥のみを特定)

濃淡差画像(多数の点で欠陥が特定されている)

低コストで検査実現

StaVaTester方式を使用する検査装置は汎用性が高いため、検査ソフトのカスタマイズをそれほど必要としません。このため、安価に検査装置を製作することができます。

品質の管理・分析をサポート

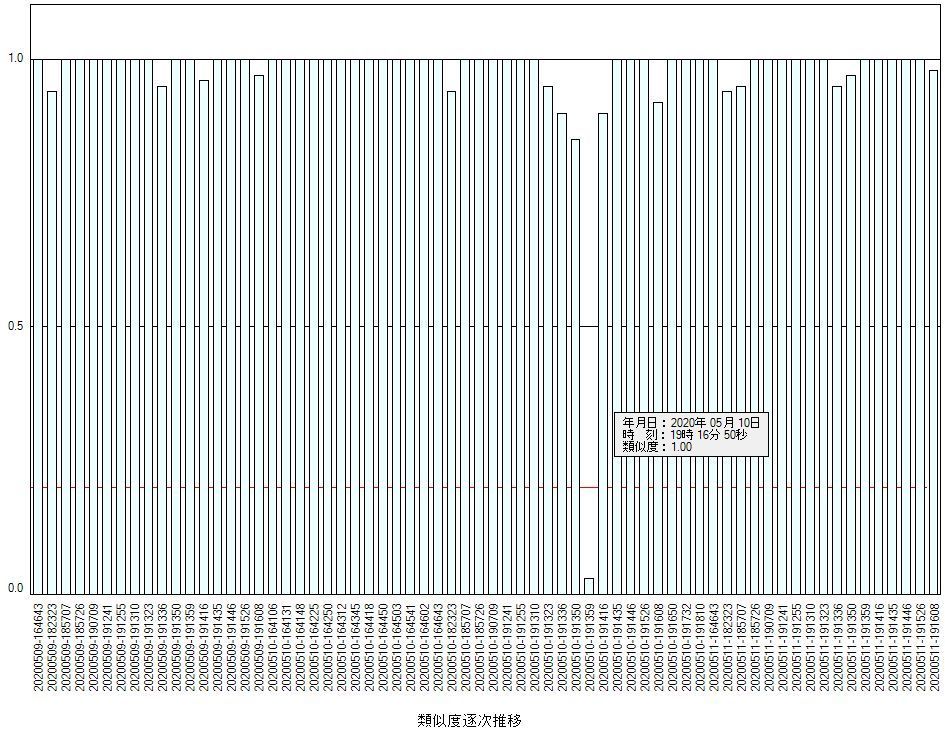

異音検査装置では、品質の良否に対応する類似度や良品率・不良品率の傾向を分析することができ、類似度の逐次推移、類似度・良品率・不良品率の日平均推移、週平均推移、月平均推移を分析・表示することができます。

これにより、製造品質が低下していないかどうかを確認することができます。

安価に検査可否の評価が可能

以下のステップで導入頂けます。

1)検査可否の簡易評価

外観検査の場合は、サンプルをお送り下さるか、サンプル画像ファイル(bmpファイル、jpgファイル、pngファイルなど)をお送り下されば、検査可否を当社にて無償で評価致します。

異音検査装置の場合は、サンプルをお送り下さるか、サンプル波形データ(waveファイル)をお送り下されば、検査可否を当社にて無償で評価致します。

2)実用可能性評価(N増し)

簡易評価で検査可能であることが確認できると、当社のデモ機を無償にてお貸出し致します。デモ機を使用して実用可能性を評価して下さい。デモ機は簡単に使用できます。

3)検査装置設置

検査機能をカスタマイズするなど、必要な作業を行った上で検査装置を製作致します。検査に関してはデモ機と全く同じ処理を行いますので、実用可能性の評価結果がそのまま反映されます。

協業について

接写型ラインカメラを製造販売されているコアテック株式会社様と共同で、接写型ラインカメラとStaVaTesterIIを融合した外観検査装置を開発致しました。この装置は、接写型ラインカメラの特長を活用した外観検査装置で、以下の特長を持っています。

・接写型のため、狭いスペースでも検査ワークの撮影が可能です。

・接写型のため、歪みのない画像を撮影できます。

大きなワークであっても、同じ模様は、中央部にあっても端部にあっても同じように撮影されます。

・検査範囲が広く、欠陥が微細な検査(高画素検査)も容易に行えます。

また、StaVaTesterの特徴を生かし、以下の検査に適用可能です。

・シート状の製品(ロール・ツー・ロール)の外観検査

各種ラベル、PCBパターン 等 繰り返しパターンを有するもの

・平坦性のある機械部品の外観検査

メタルシール、金属シール面、など表面の状態にばらつきのあるもの

- 主力商品・サービス

- お役立ち情報

- よくあるご質問