外観検査装置(StaVaTesterII)とは

製造工程においては目視検査の自動化が望まれており、目視検査を自動化する外観検査装置が販売されています。現在は、ルールベース方式の外観検査装置がよく使用されていますが、ルールベース方式の外観検査装置は原理的に検査ができる対象が限定され、さらにルールの作成に時間と熟練が必要です。そこで、微細な傷に対する検査精度の向上や良品のばらつきの大きい製品に適用できる外観検査装置が望まれています。

このため、精度向上の一環として画像の濃度値の標準化変量(*)を使用する方法が色々と試みられましたが、完全自動化には至っていない状況です。

*標準化変量(Standard Variable)

そこで、当社では、自動車用デフギアの自動異音検査において検査精度99.999%以上を達成した開発経験を基にして、統計とパターン認識技術を使用するさらに高性能な検査アルゴリズムを開発し、外観検査装置(StaVaTesterII:スタバテスタ・アイ・アイ)と異音検査装置(StaVaTesterIW:スタバテスタ・アイ・ダブリュ)として製造・販売しています。このため、製品のばらつきに強く、見落しや過検出が少ない実用的な装置になっており、歩留まり向上に寄与します。ばらつきが大きいために外観検査の自動化ができない案件でも、お試し頂ければと思います。

更に、良品の外観との類似度(品質)が0から1の間の数値で計測されるため、類似度を大きな値に保持するように製造パラメータを調整すれば、高品質の製品を製造し続けることが可能になります。この観点から、StaVaTesterIIは品質監視装置としての利用も可能です。

ここでは、StaVaTesterIIの機能や精度などについて説明します。

人間は、周囲の状態が普通と違うと、“何か変だな?普通じゃない”と敏感に反応します。外観検査においても、検査ワークの一部に良品との違いがあると “普通じゃない” と敏感に反応します。このように、人間は普通の状態を覚えていて、それと比較して普通であるか普通でないかを判断するといわれています。

StaVaTesterIIは、この原理を、統計と独自のパターン認識技術を融合した検査方法を使って定量化する目視検査の自動化装置です。そして、検査結果として、類似度(0から1の間の実数値)を出力し、類似度が大きいほど品質が良いことを示すとともに、類似度が設定した閾値より大きければ良品、小さければ不良品と判定します。

また、StaVaTesterIIは統計解析(標準化変量)を基に検査するため、難解な画像処理を駆使するルールベース方式の検査装置と違い、簡単に使用できます。

外観検査装置StaVaTesterII

なお、StaVaTester方式の外観検査装置を製作するためのソフトウェアツールも販売しています。

御社の製品の検査にStaVaTesterIIが適用できるかどうかを無償で確認致します。下記導入手順をご覧下さい。

StaVaTesterIIの導入効果

StaVaTesterIIの導入効果は以下の通りです。

① 製品の外観検査を、行うことが可能です。

② 高速・高精度な外観検査が可能です。

③ 客観的な検査データが得られ、検査結果の定量化が可能です。

④ 安定した検査が可能です。

⑤ 検査に熟練を必要としません。

⑥ 製造条件の最適化に寄与します。

検査結果として1から0の実数値(類似度=品質)が計算されるため、現工程や前工程の不調を監視できます。

また、類似度を参照しつつ製造条件を調整することで、高品質の製品を製造することが可能です。

StaVaTesterIIの特長

StaVaTesterIIは以下の特長を持っています。

①製品のばらつきに強い。

良品の各画素の濃度値(明暗)の平均値と標準偏差を利用して検査を行いますので、ばらつきに強い検査が行えます。最近になり、標準偏差の足切り処理(閾値以下の標準偏差は閾値に置き換える)でばらつきに対応できることが分かり、ばらつきの大きい検査への対応力が大きく向上しました。

②検査精度が高い。

ワーク画像の画素毎の標準化変量(後述)を基に独自のパターン認識方式で検査をするため、高い精度でワークの良否判定ができます。また、検査レシピ作成用の良品画像の中に不良品が入っていないかどうかを確認できるクレンジング機能を有しており、検査精度の劣化を防ぐことが可能です。なお、標準化変量は画素の不具合の程度を示す統計量です。

③良品に近いかどうかで判定する。

ルールベース方式の検査では、検査画像内に想定した傷があるかどうかをチェックし、良否を判定します。一方、StaVaTesterIIは良品に近いかどうかで良否を判定します。そこで想定していない欠陥をNG判定する可能性はルールベース方式よりも高くなります。

④高速に検査レシピを作成することができる。

検査レシピ作成に必要な画像が収集されていれば、短時間でほぼ自動的に検査レシピを作成することができます。例えば、プリント基板の欠品検査などは画像処理方式では数日を要しますが、StaVaTesterIIでは1時間程度で作成することが可能です。

⑤簡単に検査レシピを作成することができる。

調整すべきパラメータの多くは自動的に調整されるため、お客様が調整すべきパラメータは数個と数が少なく、またそれらのパラメータの決定には特殊な知識を必要としません。このため、簡単に検査レシピを作成することができます。

⑥客観的な検査が安定して行える。

機械的に検査を行うため検査基準が一定しており、検査が安定して行えます。

⑦多数の位置合わせ方法が適用でき、高精度の位置合せが可能です。

小変位自動位置合せ、小変位手動位置合せ、大変位位置合せ、大変位位置合せ+小変位手動位置合せ、ワーク位置合せの5種類の位置合せ方法が適用できます。なお、位置合わせ処理をしない選択も可能です。

⑧品質の評価が可能です。

検査ワークの品質を0から1の実数値で評価します。1に近いほど良品であることを示します。

StaVaTesterIIの用途

StaVaTesterIIは次のような検査に使用することができます。

①印刷物の外観検査

②電子基板や電子部品の外観検査

③自動車部品の外観検査

④機械部品の外観検査

⑤その他各種外観検査

具体的には、プリント基板の欠品・逆装検査、プリント基板のパターン検査、セラミック板表面の傷検査、金属表面の傷検査、樹脂製部品の傷検査、部品組間違え検査(複雑な模様のついた操作ボタンの組付け位置間違い)などの適用例があります。

プリント基板の欠品・逆装検査では、通常であれば2、3日かかる検査レシピの作成を、30分程度で行うことができます。また、実際にお使いいただいただき、検査精度は画像処理方式のものと比較すると高く、実用上問題がないことが確認されました。更に、プリント基板のパターン用に検査レシピを作成することで、パターン検査にも使用できています。

部品組間違え検査では従来方式では検査できなかったものを検査可能にしています。

StaVaTesterIIの種類

外観検査装置には汎用外観検査装置と外観検査用ソフトウェアツールがあります。

卓上型汎用外観検査装置の構成は以下の通りです。

1)アナライザ

2)カメラ

3)レンズ

4)照明(オプション)

5)検査スタンド(オプション)

卓上型汎用外観検査装置

インライン検査の場合は、マテハンメーカー様と共同で製作致します。

外観検査用ソフトウェアツールは、StaVaTesterII方式の外観検査を可能にするためのツールで以下のソフトウェアで構成されます。

1)StaVaTesterII方式検査用ライブラリ

2)外観検査レシピ作成ソフト

StaVaTesterIIの適用事例

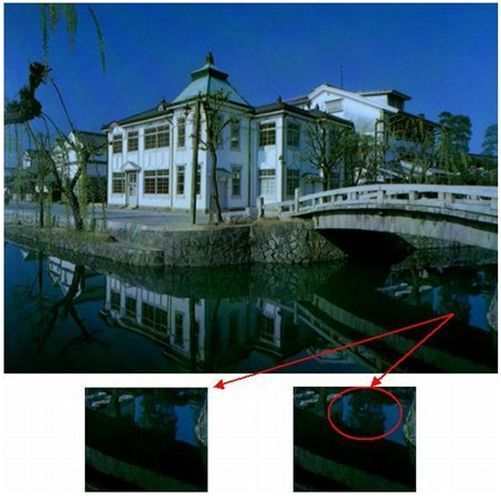

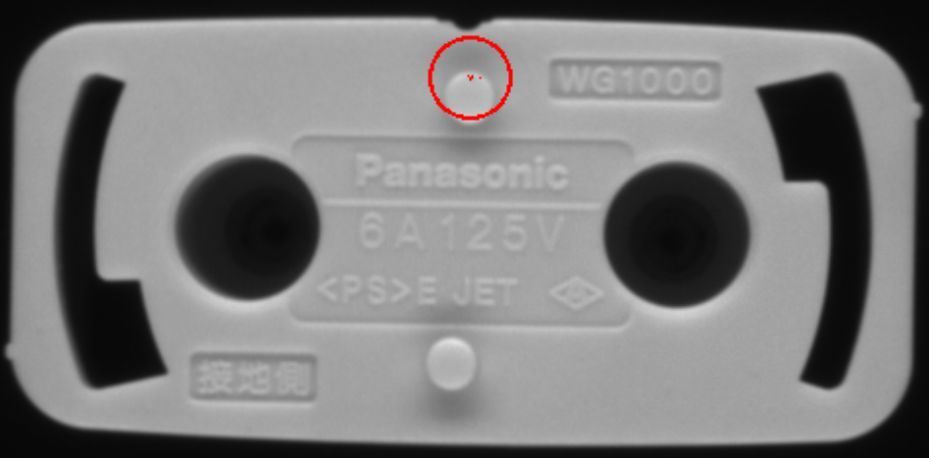

以下のような傷を検出することができます。円で囲んだ部分が異常部位です。数画素が良品と違うだけで不良品と判定します。

不良品画像の楕円の中心部付近の白い斑点を検出できます。

良品 不良品

コネクタの微細な模擬傷の検出例です。標準化変量図では欠陥部が明瞭に検出されています(白いほど標準化変量大)。また、境界部分の標準化変量値は若干大きくなっていますが、位置合せ精度または寸法精度による良品間の差が比較的大きいことによるものと考えられます。ただし、統計解析をしているため、境界部分の影響が非常に小さくなり、検査結果に影響がないことが分かります(境界部分が赤く色づけされていません)。

元画像

標準化変量図

検査結果

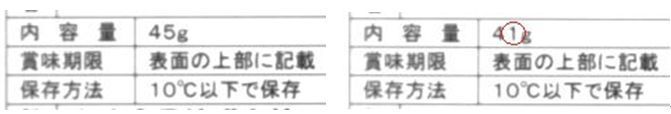

印字ミスの検出例です。

良品 印字ミス

画像データの構造

ところで、画像データの構造はどのようになっているのでしょうか。

下の画像は、典型的なモノクロ画像を示しています。そして、この画像はデジタル画像になっており、横方向が640個で縦方向が480個の画素、全体で約30万個の画素で構成されています。また、この画像はモノクロであるため、各画素は白と黒とその中間の灰色で表されており、その濃度値は0から255の値で表現されます。0は黒、255は白、その中間の値は灰色で、値が小さいほど黒っぽく、値が大きいほど白っぽい灰色になります。なお、カラー画像であれば、各画素は赤、緑、青の各々に対して256の階調を持っています。

このように、画像は面的に配置された画素の濃度値で表現されています。そこで、デジタル画像であれば各画素は数値で表されていることがわかります。別の見方をすれば、画像というのは色々な重さを持った部品が多数あり、各部品は各々決められた重量を持っていると考えることができます。このため、工業製品の良否を判定する際に平均値±3σの範囲に入っていれば良品とする考え方と同じ考え方を、画像に対しても適用することができます。

画像データの例

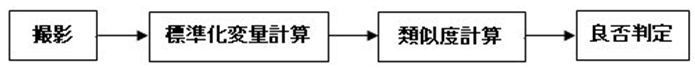

StaVaTesterIIの検査フロー

検査は、検査ワークを検査スペースにセットしてワークの画像を撮影し、位置補正をした後画素毎の標準化変量(後述)を計算します。その後、求めた標準化変量を元に良品との類似度(後述)を計算し、求めた類似度としきい値を比較することにより良否を判定します。類似度は0から1の実数値をとり、1に近いほど品質が良いことを示します。

検査フロー

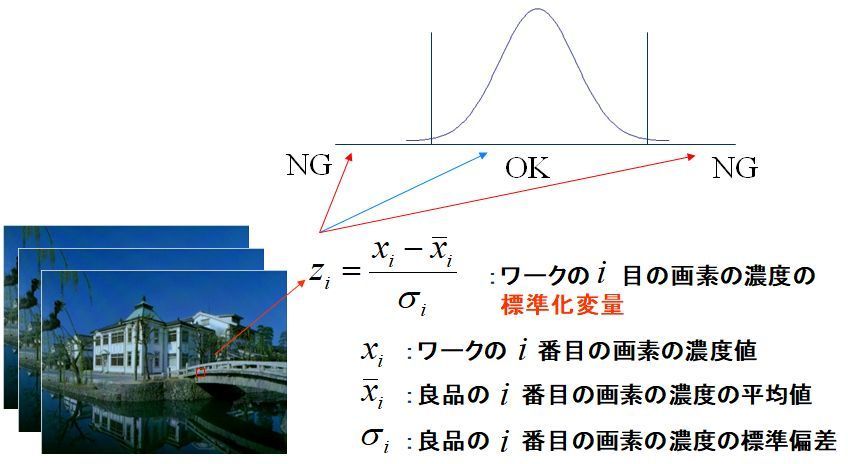

StaVaTesterIIの検査方法

平均値±3σ内であれば良品という場合の±3は標準化変量という統計量の値に相当します。そこで、良品であれば標準化変量が小さく、不良品であれば標準化変量が大きくなることがわかります。このことを使えば、検査対象が画像であっても標準化変量が小さければ良品、大きければ不良品とする検査が可能です。

画像の場合、標準化変量は下図のように定義できます。いま、i番目の画素に注目します。この画素の濃度値は0から255の間の値をとりますから、複数枚の良品画像を対象とすると、その平均値と標準偏差が求められます。そこで、この画素の平均値と標準偏差、検査ワークの濃度値を使用すれば標準化変量zを計算することができます。

StaVaTesterIIの検査方法 標準化変量

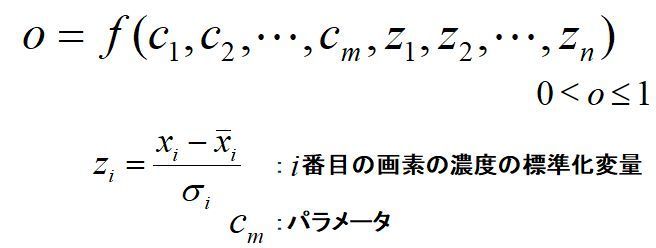

このようにすれば対象の画素の良否が判断できますが、画像は多数の画素で構成されるため、1つの画素の標準化変量の大小だけでは、画像全体としての良否を判定することができません。そこで、StaVaTesterでは全画素を対象として計算する類似度Oを使用して画像の良否を判定します。cは検査する画像に応じて、画像を基に計算されます。この計算は殆ど自動的に行われます。ごく一部のパラメータを指定することになりますが、画像処理等の専門知識は必要ありません。

StaVaTesterIIの検査方法 類似度

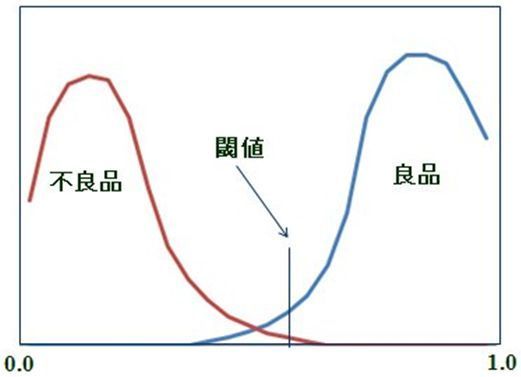

一般的なパターン検査装置の検査精度

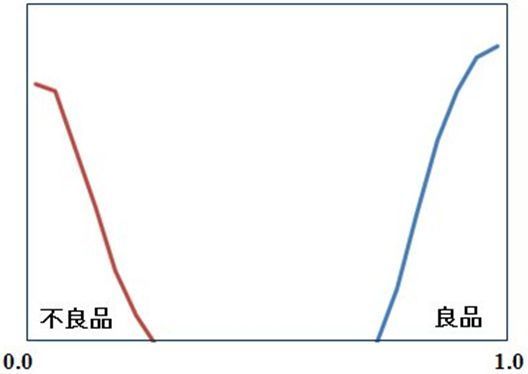

パターン検査装置の検査精度を示す指標の1つに検査結果のヒストグラム(頻度分布)があります。いま、検査ワークに対して0から1の間の実数値を出力する検査装置があり、1に近いほど品質が良く、0に近いほど不良であるとします。そして、この装置に良品を検査させると、出力値はいつも1になるわけではなく、分布します。例えば下図の青線のように分布します。この図では、良品に対しては0.85程度の値を出力する可能性が高いことを示しています。また、良品に対しては小さな値を出力しないこともわかります。一方、装置に不良品を検査させると赤線のように分布します。

ここで、一般的なパターン検査装置では、明らかな良品と明らかな不良品を対象にしても下図のようにこれらのヒストグラムが重なります。このとき、検査装置が、重なっている部分の出力値を出力した場合、良品であるか不良品であるか判断ができなくなります。これは検査装置にとっては、大きな問題です。つまり、不良品を絶対に流出させないようにしようとすると、良品が不良判定される割合が高まります(過検出)。そこで、閾値を高くして過検出を容認するか、不良品は若干見逃しても閾値を低くして全体の誤り率を低くするかを考慮して、検査精度の適正化を図る必要があります。しかし、どのような閾値を使用しても必ず誤りが生じます。

一般的なパターン検査装置出力値の頻度分布

これと比較すると、弊社のStaVaTester方式の検査では、次のように良品のヒストグラムと不良品のヒストグラムが重ならないようにすることが可能です。

StaVaTesterIIの検査精度

StaVaTesterIIでは、下図のように明らかな良品に対する類似度の分布と明らかな不良品に対する類似度の分布を重ならないようにすることができます。更に、大抵の検査対象に対して、良品の最小類似度と不良品の最大類似度の比(良否比)を10や100程度にすることが可能です。このように、StaVaTesterIIでは良品と不良品を明瞭に分別することができるため、高い検査精度を得ることができます。なお、良品か不良品かが明瞭でないものについてはこの限りではありません。

StaVaTesterIIの類似度の頻度分布

StaVaTesterIIの検査精度が高い理由として、StaVaTesterIIが検査の主流として使用されているパターン認識技術を使用していることがあげられます。

StaVaTesterIIの検査技術としての位置づけは次のページを参照して下さい。

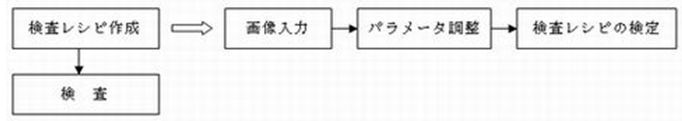

StaVaTesterIIの検査までの手順

StaVaTesterIIはさまざまな検査対象に適用できる検査アルゴリズムを持っていますが、実際に検査に使用するためには、以下の手順を踏む必要があります。

検査までの手順

1)検査レシピの作成

・複数の良品画像、不良品画像を入力する。

・類似度式中のパラメータを調整する(画素毎の平均値や標準偏差などを決定する)。

なお、殆どのパラメータは自動で決定されますので、パラメータ調整は簡単に行えます。

・出来上がった検査レシピが検査に使えるかどうかを検定する。

2)検査に実用する。

このように、StaVaTesterIIを使用するためには、最初に検査レシピを作成し、その後作成された検査レシピの検定を行い、所望の精度が得られたときに実検査に使用します。もし、十分な精度が得られない場合はパラメータを変更して再度検査レシピ作成を行います。このようにして十分な精度を有する検査レシピが作成されたならば、実際に検査に使用することになります。

StaVaTesterIIの検査レシピ作成手順

検査レシピの作成は、以下の手順で行います。なお、検査レシピの作成は検査ソフトを使用することで簡単に行うことができます。

1)20枚程度以上の多数の良品画像と数枚以上の不良品画像を収集する。

2)良品画像の画素毎の平均値と標準偏差を求める。

3)良品画像と不良品画像を使用して類似度計算に使用するパラメータを自動調整する。

検査レシピ作成手順

なお、検査レシピ作成に当たり、検査範囲と判定閾値などを設定する必要がありますが、この設定には画像処理のような専門的な知識は必要ありません。ただし、10種類程度の画像処理を適用する機能はあります。

StaVaTesterIIの検査レシピ作成手順(画像入力)

画像入力は、StaVaTesterIIのデータ収集機能を使用して行います。ワークをセットして、照明条件やカメラの条件を調整して画像を収集します。画像の濃度値のヒストグラムを表示しますので、適正な条件設定が可能です。適正な画像が撮影できたならば、画像ファイルとして保存します(ビットマップファイル)。

同一条件で、良品の画像と不良品の画像を収集し、画像ファイルとして保存します。良品画像の数は多ければ多いほど検査精度の高いシステムを構築できます。通常は、20~100サンプル収集するのがよいでしょう。

不良品の画像も、傷の種類とその程度に関してできるだけ多くすることが必要です。しかし、普通は最初から不良品サンプルは多数は集まらないので、2つ以上収集してください。

StaVaTesterIIの検査レシピ作成手順(統計解析)

統計解析はStaVaTesterIIの「パラメータ調整機能」を使用して行います。「パラメータ調整機能」の中の「データ選択」機能で収集した良品画像を指定すれば、自動的に各画素の平均値と標準偏差を計算し、その結果をファイルに記録します。

StaVaTesterIIの検査レシピ作成手順(パラメータ調整)

StaVaTesterIIの「パラメータ調整」機能を使用して、自動判定するための条件を調整します。検査範囲の指定、システム構築に使用するデータ数の指定(収集した良品画像の内、一部を統計量の計算に使用し、残りを検査システムの検定に使用します)、判定の閾値の指定などを行い、パラメータを自動調整します。

なお、収集した良品画像のどれを統計量計算に使用するかによって検査レシピの性能に大きな違いが出ます。そこで、StaVaTesterIIでは画像の選定も自動化し、検査レシピの最適化を図っています。

また、統計解析を行っているため検査レシピ作成に使用する良品の中に間違って不良品が含まれていないかをチェックすること(クレンジング)が可能です。このクレンジングを行うことにより検査性能の低下を防止することができます。

パラメータの調整が終了すると、収集した画像の良品との類似度値の表示や良否の判定が適正に行われているかどうかなどの検査レシピの性能が表示されます。性能が適正であれば検査レシピファイルを作成します。このファイルには必要な全ての情報が保存されているため、検査対象が替わってもこの検査レシピファイルを読み込むだけで対応した種類のワークの検査が可能になります。

なお、検査レシピは簡単にすばやく作成することができるため、検査工程で判定ミスが出た場合はそのデータを使用して検査レシピを作成し直すことも簡単にできます。

StaVaTesterIIの検査レシピ作成手順(検査レシピの検定)

パラメータの調整ステップで保存した検査レシピファイルを読み込み、その検査条件が適性かどうかを検定することができます。検定には、既に収集した画像ファイルを使用します。検査レシピに使用していない画像を選択して、その画像に対する検査を行うことにより検査レシピの実用性を確認することができます。

この検定を通して、検査レシピが適性かどうかを見極めることができます。

StaVaTesterIIの基本仕様

・検査精度

4画素以上、異常であれば検出できます。

・検査時間

0.1秒(撮像、分析、判定:120万画素カラー画像の時:OpenMPによる並列処理)

・検査レシピ作成時間

20分程度(ただし、画像収集時間は含みません。また、条件に依存します。)

・対象画像

約30万~1000万画素カラー画像またはグレー画像

・カメラ台数

1台(複数台も対応可能です)

・アナライザ

Windowsパソコン

StaVaTesterIIの構成

ワーク手差し方式の卓上型は以下の構成になります。

・アナライザ:StaVaTester方式検査ソフト搭載のFAパソコンまたは汎用デスクトップパソコン

・カ メ ラ:USB方式デジタルカメラ

なお、レンズ、照明、スタンドはオプションになります。

インライン機をご希望の場合は、協業企業と共同で製作いたします。

StaVaTesterIIの機能

StaVaTesterIIには以下の機能があります。

・検査機能

・画像収集機能

・パラメータ調整機能

・検査レシピ検定機能

検査機能は、外観検査装置として検査を行う機能です。調整された検査レシピファイルを使用することで各種の検査を行うことができます。

画像収集機能はデジタルカメラを使用してワーク画像を収集・保存する機能です。

パラメータ調整機能は、類似度を計算するための適正な条件(パラメータ)を決定するための機能です。パラメータ調整に要する時間は、30万画素の良品画像20枚、不良品画像2枚の場合は、5分程度です。

検査レシピ検定機能で作成した検査レシピが実際に検査に使用できるかどうかを判断します。