過検出が少なく、製品のばらつきに強い外観検査装置とは

製品の製造工程では製品の検査が必要です。検査の中には、部品の重さを検査するといった簡単なものもあり、このような簡単な検査は自動化が進んでいます。しかし、外観検査の自動化は大変難しく、これまでの外観検査装置では過検出や見落としなどが多いことや微細な検査ができないことなどで十分に自動化ができていません。

このため、現在でも目視検査がよく行われていますが、目視検査には判断基準があいまいで客観性が無く、熟練を要する作業であるため検査員の養成が必要であるなどの問題点があります。更に、最近では人手不足が問題になっています。

そこで、外観検査を自動化するためには、慎重に外観検査装置を選択する必要があります。

ここでは、外観検査装置の概要と外観検査装置の選択に当たっての留意点を説明します。特に、製品のばらつきに強く、過検出や見落としの少ないおすすめの統計処理式の外観検査装置も紹介します。

卓上型外観検査装置の例

外観検査装置とは

外観検査装置とは、検査対象を撮影し、撮影した画像を分析して検査対象に傷や汚れなどの欠陥がないかを判断する装置です。

現在、次のような検査に応用されています。

外観検査装置の構成

卓上型の外観検査装置は検査ソフト内蔵の処理装置、レンズとカメラ、照明で構成されます。

処理装置

処理装置は撮影した検査対象の画像に各種処理を行い、検査対象の良否を判定します。パソコンの処理性能がよくなったことで、パソコンもよく使用されています。

処理プログラムはルールベース方式を使用するものがほとんどですが、当社の外観検査装置(StaVaTesterII)のように統計とパターン認識技術を融合した処理方式を使用するものもあります。

しかし、ルールベース方式では原理的に判定精度が十分ではないため、注意が必要です。良否の閾値を変えても変えても十分な検査精度が得られないということはよく聞きます。また、検査レシピの作成にも熟練と時間が必要です。

当社の外観検査装置StaVaTesterはこれらの課題を克服する目的で、欠陥検査方法に関する長年の研究成果(検査精度99.999%以上を達成した例もあります)を基に新規に開発した独自の方法を適用しており、これまでの課題をかなり克服したものになっています。

レンズ

単焦点レンズやズームレンズ、テレセントリックレンズなど各種のレンズがあり、用途に応じて使い分けます。

単焦点レンズは視野及びレンズと検査対象の間隔(WD:ワーキング・ディスタンス)に合わせて適当な焦点距離を持つレンズを選定します。遠距離から近距離まで対応するレンズを選択することができます。

カメラ

カメラの進歩は目覚ましく、大画素化、高速化、小型化が進み大画素の高性能カメラが安価で入手できるようになっています。少し前は640×480(約30万)画素程度のカメラが多く使われていましたが、現在では500万画素や1000万画素のカメラも普及しています。

カメラはデジタルカメラが使用され、イメージセンサは現在ではCMOSが多く使われるようになっています。

撮影方式で分けるとエリアカメラとラインカメラに分類することができます。エリアカメラは一般的に使用されているカメラの撮影方式と同じで、平面画像を取得します。ラインカメラはイメージスキャナなどに使用されているカメラで、線状の画像を得るカメラです。面の画像を得るためには、被検体かカメラを動かす必要があります。

エリアカメラの場合、面情報をいったんメモリに保存したのち順次パソコンなどにデータを送信する方式(グローバルシャッター方式)と垂直方向に線画像を順次パソコンなどに送信する方式(プログレッシブスキャン方式)があり、注意が必要です。グローバルシャッター方式では検査対象が移動しても画像は歪ませんが、プログレッシブスキャン方式では撮影タイミングのずれにより画像にひずみが生じます。

ラインカメラは連続的に製造されるシートの検査や、丸いものの周囲の検査、円筒内外面の検査など、主にエリアカメラでは撮影しにくい場合に使用されます。

照明

照明には万能なものがないため、各種照明の中で検査に適合した照明を選択することが重要になります。

外観検査装置では画像の明るさの度合い(濃度)を基に良否を判定するため、強度が時間的に安定な照明が必要になります。このため、太陽光や室内灯などは照明として使えません。逆に、太陽光は不安定で強いことから、撮影に大きな悪影響を与えるため、検査時点で太陽光の影響を受けないようにすることが必要です。太陽光と比較すると影響は小さいですが、室内灯についても影響がないことを確認する必要があります。

また、検査対象上で照度にムラがあると、正しく検査ができなくなります。これは、検査対象ごとにその位置が違うため、照度ムラにより撮影された画像の濃度分布が異なることにより起こります。このため、広い範囲で明るさがあまり違わないような照明を選択し、照明の高さなどを調整して使用する必要があります。

市販されている照明は、特定の欠陥向けに設計されているため、照射される光の性状にも種類があります。どのような欠陥を検出したいかに応じて適正に照明のタイプを選択する必要があります。代表的なものとして、斜光照明、拡散照明、同軸落射照明などがあります。これらの照明によって欠陥が鮮明になる場合と不鮮明になる場合があります。

斜光照明は、検査対象に垂直に近い方向の光線を照射するものは、比較的多くの検査で使用できます。検査対象に水平に近い方向の光線を照射するものは、低角度の光線によってクラックや突起などで影ができるため、このような欠陥に適用されます。

拡散照明は検査対象にいろいろな方向から光を当てる方式で、影を作らないようにする必要がある検査に使用します。このため、クラックなどは検出しにくくなります。

同軸落射照明は、カメラの光軸と同一方向の光線を検査対象に照射するものです。検査対象からの正反射光が撮影されます。光沢のある金属表面の傷の検査などに使用します。

照明の色に関しては、白色、赤、青、黄色の照明があり、検査に応じて選択します。また、波長の長い近赤外光を使用する照明もあります。近赤外線を印刷物に照射すると印字が写らず傷のみが写るため有効に傷の検出を行うことができます。

照明の形状については、バー形状やリング形状の照明があります。検査対象に合わせて濃度ムラが出ず設備をコンパクトにできる形状を選択します。

以上のように、検出対象に合わせて最適な照明を選択する必要があります。また、傷の種類が多い場合は複数の照明を使用する必要も出てきます。

外観検査装置を選ぶポイント

外観検査装置を選択するときのポイントを以下に示します。まず、外観検査を確実に自動化するためには、以下のことが重要です。

1)良い画像を撮影すること

2)撮影した画像を使用して、精度の高い検査方法により良否判定すること

そこで、これらの2点も念頭に置きながら外観検査装置の選定を行う必要があります。

目視検査と自動検査装置の性能の違いを考慮する

目視検査が可能であっても、自動化できる場合とできない場合があります。これは、視覚の機能と外観検査装置の検査方式が異なることや人間の持っている多様な機能を自動化することが難しい場合があるためです。自動化がきるかどうかを最初に検討することが良いでしょう。

検査の難易度

外観検査を大きく分けると、良否の差が大きい検査と良否の差が小さい検査があります。

良否の差が大きい検査としては、部品の欠損や異種部品の組付けを検出する検査などがあります。この検査は比較的簡単な検査に属しますので、ルールベース方式の簡易的な外観検査装置で自動化が可能です。例えば、面積比で画像全体の1%以上で大きな差が出るケースなどでは使用が可能です。

一方、良否の差が小さい検査としては、製品表面の傷や汚れなどを検出する検査があります。これらの検査は難しいため、自動化が可能な場合とそうでない場合があり注意が必要です。通常は少数のサンプルを使用して検査が可能かどうかを評価し、その結果傷が検出できることが確認された場合には多数のサンプルを使用して実用性を確認(N増し)した後実用することになります。このような手順をおろそかにすると検査装置を導入したが使えないということが起こる可能性があります。なお、上で紹介した少数のサンプルを対象に検査できるかどうかを確認することはトイ・プロブレム(toy problem)と呼ばれ、どちらかといえば非常に簡単なため、うまく行くことが多々みられます。このため、少数のサンプルを対象にして良否を判定できても、実用できると判断するのは危険です。

また、一面を検査するだけの検査では検査対象を簡単に撮影できますが、多面検査になるとコストがかかります。人間は簡単に検査対象を裏返したり、側面を観察したりすることができますが、自動化する場合は検査対象を動かすか、多数のカメラと照明を使用するか、カメラと照明を備えたロボットハンドを使用して検査する必要があります。

検査方式

部品の有無検査などの簡単な検査を除くと、検査方式を選択することが非常に重要になります。

現在よく使用されている方式は、ルールベース方式やAI方式です。新しい検査方法として当社のStaVaTester(スタバテスタ)方式があります。

ルールベース方式の検査原理は、1枚の良品画像と検査画像の濃度値(明暗)の差を各画素で計算し、その差の大小で良否を判定します。良否で違いが小さい場合は、良否差が顕著になるように画像処理を施します。この方式の場合、どのような画像処理を施せば良否差が顕著になるかを明確にするためには、ある程度画像処理技術に通じる必要があり高い壁になります。また、原理的に検査精度は十分とはいえません。

AI方式は多層ニューラルネットワークを使用して検査します。

StaVaTester方式では、あらかじめ多数の良品画像を使用して各画素の濃度値の平均値と標準偏差を計算しておき(良品の定義)これらの統計量から計算される統計値を基に独自のパターン認識技術で良否を判定します。このため、精度が非常に高くなり、検査レシピ作成に当たってはかなりの部分を自動化できるため専門知識なしに検査を行うことも可能です。

外観検査装置をおすすめする理由

自動外観検査装置を導入すれば、以下のメリットが得られます。

〇検査の自動化が可能である。

〇客観的な判断ができる。

〇安定した検査ができる。

〇高速な検査ができる。

おすすめの外観検査装置

外観検査装置には、統計を利用するものと画像処理を利用するものがあります。検査精度や使い勝手の点から、統計を利用する当社の外観検査装置 StaVaTester II(スタバテスタ・アイ・アイ)をおすすめします。

外観検査装置 StaVaTesterII

StaVaTesterIIは画素の良否を統計処理により解析し、その結果を基に新規に開発したパターン認識技術により画像全体の良否を示す類似度(0~1の実数値)を計算し、類似度と閾値を比較して良否を判定することで、自動外観検査を行っています。

このため、StaVaTesterIIには以下の特長があります。

・製品のばらつきに強い

ルールベース方式では検査画像の濃度値(明暗)を基に処理を行いますが、StaVaTesterでは濃度値の標準化変量値を基に判定します。標準化変量は検査画像の濃度値から平均値を引き、標準偏差で割った値です。このため、ばらつきの大きいところは濃度値が大きく変動しても大きな標準偏差値で割るため、差は抑えられます。これに対してルールベース方式では部位ごとのばらつきを考慮することができず閾値設定が難しくなります。

また、StaVaTesterIIでは各画素の濃度値の標準偏差に閾値(足切り)を設定することにより、良品のばらつきの大きさに応じたばらつき対策ができ、これまで自動化が難しかったばらつきの大きい製品の検査も可能です。

・StaVaTesterIIの検査方法は、傷の性状によらない汎用的な検査方法です。

従来の外観検査装置が想定した欠陥が存在するかどうかを検査することに対して、StaVaTesterIIは、良品か良品でないかを検査します。このため、多様な傷に対応可能で、多品種・少量・短納期生産品に対しても効果的です。

・検査装置の検査レシピを高速に作成できます。

プログラムを作る必要がなく、良品画像と不良品画像があれば30分程度で検査レシピを作成できます。 また、必要な情報は1つのファイルに保存されるため、このファイルを読み込むだけで簡単に検査対象用の検査レシピをセットすることができます。

例えば、実装基板の検査レシピを作成するためには数日を要しますが、StaVaTesterIIであれば30分程度で検査レシピを作成することができます。

・検査装置の調整が簡単です。

誰でも半日程度でStaVaTesterIIの基本的な使用方法を習得することができます。特別な講習は必要ありません。

・高い検査精度が得られます。

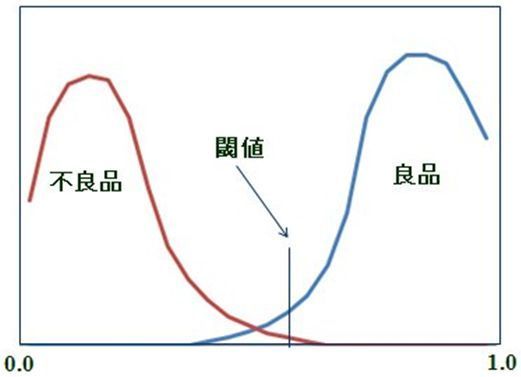

従来の検査装置では、明らかな良品に対する検査出力値の頻度分布と明らかな不良品に対する検査出力値の頻度分布が、重なるものが多いといわれています。この場合、検査装置から重なっている範囲の値が出力されると良品か不良品か判断できなくなり問題です。

一般的な外観検査装置の検査精度(検査出力値頻度分布)

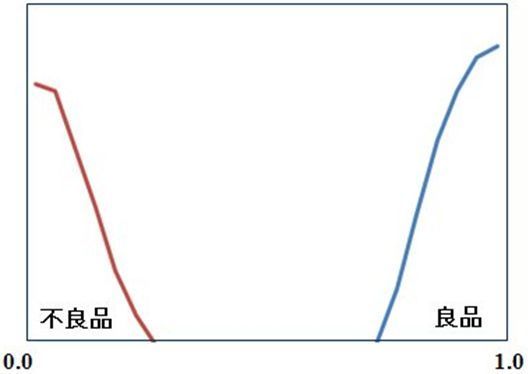

StaVaTesterIIでは、下図のようにこの重なりを解消することができるようになりました。このため、良否の判別が容易で、検査精度が格段に向上します。

StaVaTesterIIの検査精度(類似度の頻度分布)

・クレンジングが可能です。

検査レシピを作成する時点で良品の統計解析を行うため、検査レシピ作成に使用する良品画像の中に不良画像が紛れ込んでいないかをチェックできます(クレンジング)。これにより、検査性能の低下を防ぐことができます。

・品質の評価が可能です。

StaVaTesterの出力値(類似度)は0から1の間の値を取り、値が大きいほど品質が高いことを示します。そこで、品質の管理や前工程の不具合などを検出することも可能です。

・装置の導入が容易です。

簡単に使えるデモ機を使用して実用性が確認できるため、確実に装置を導入することができます。

下記の外観検査装置の導入手順に示しますように、御社の製品にStaVaTesterIIが適用できるかどうかの簡単な評価を無償で行います。

- 主力商品・サービス

- お役立ち情報

- よくあるご質問